- Главная ›

- Линия переработки пленки и пленочных материалов ›

- С-КО-ПП-1000

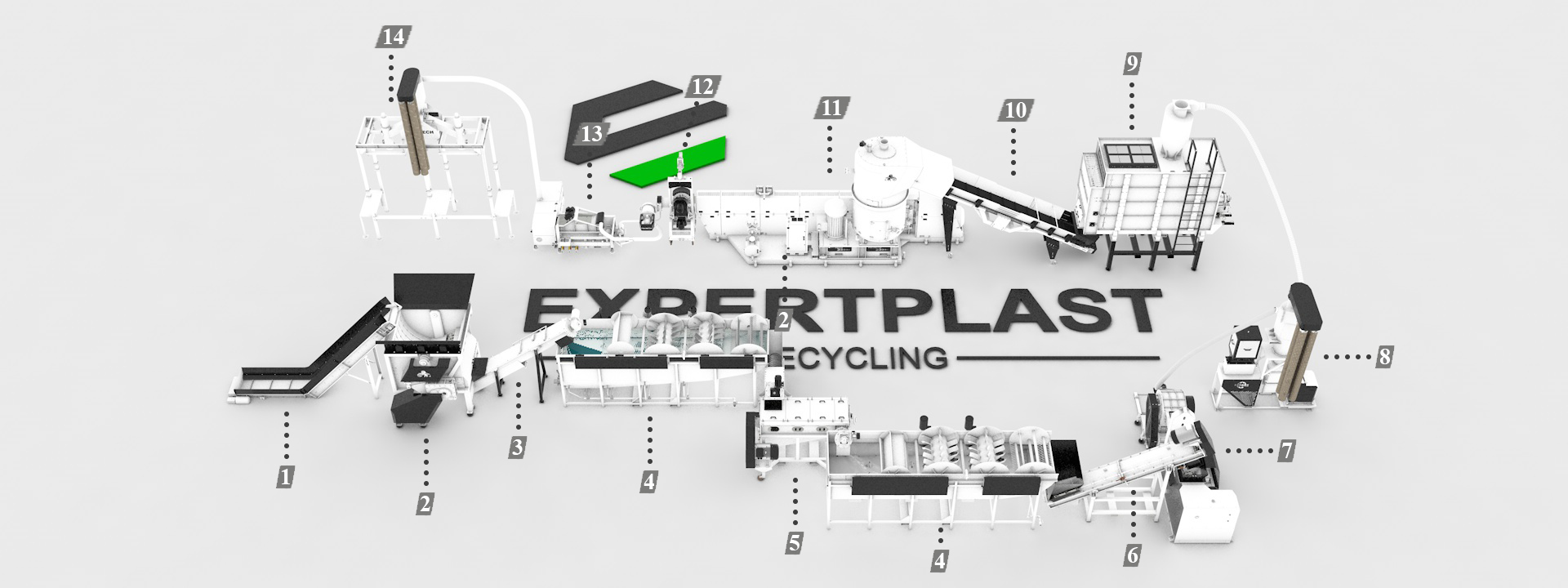

Линия по переработке плёночных материалов С-КО-ПП-1000

производительностью 1000 кг/ч

Состав комплекса:

- Лентчоный транспортер С-ЛТР-1000

- Шредер SHR-1500PRO

- Шнековая выгрузка С-ШТ-У

- Ванна флотации С-МФК-800

- Интенсивная мойка С-ИГМ

- Интенсивная мойка С-МШ-600

- Пресс отжим С-ПО-37

- Воздушная сушка С-ВС

- Бункер накопитель С-БН-9

- Ленточный транспортёр С-ЛТР-600

- Экструдер-компактор SLE 1-150K160

- Лазерный фильтр LF-500

- Водокольцевая резка SL-GR-С-90N

- Пневмофасовка С-ПФ-2

- Сенсорный пульт управления с удалённым доступом

Принцип действия

Линия предназначена для переработки сильнозагрязнённого плёночного материала (ПВД, ПНД, ПП и др.).

Сырьё подается ленточным транспортером(1) в шредер(2) для измельчения. После измельченное сырье подаётся шнековой выгрузкой (3) в ванну флотации (4), где происходит предварительная отмывка от загрязнений и отделение посторонних предметов (камни, проволока, гайки, болты и т.д). После ванны плёнка подается в бункер горизонтальной центрифуги (5), где происходит процесс предварительного отделения влаги и мелких включений от измельченного и очищенного полимерного сырья. Дальше сырье подается шнековой выгрузкой подаётся на стадию ополаскивания в ванне флотации (4) и интенсивной мойки(6). Следующим этапом переработки следует сушка при помощи пресс отжима (7). Отжатое и спрессованное сырьё разбивается ворошителем и досушивается в воздушной сушке (8). После, для равномерной подачи в экструдер, отправляется в бункер накопитель (9). Далее при помощи ленточного транспортёра (10) передаётся в экструдер-компактор (11), где происходит расплав сырья. На выходе экструдера установлен безостановочный лазерный фильтр расплава (12), он служит для удаления оставшихся загрязнений. После фильтра расплата устанавливается торцевая резка (13), которая из расплава делает гранулу, охлаждает и сушит ее. Далее сухая гранула попадает в пневмофасовку (14), которая в автоматическом режиме, загружает гранулу в биг-бэги. Запуск линии осуществляется при помощи сенсорного пульта управления(15).Технические характеристики

| Общие сведения: | |

|---|---|

| Исходное сырьё | ПП биг-беги, плёнка |

| Отмывка загрязнений | Целлюлоза, грязь, песок |

| Степень автоматизации | Полная |

| Получаемый материал | Полимерная гранула |

| Производительность, кг/ч | 1000 |

| Праметры комплекса: | |

|---|---|

| Установленная мощность, кВт | 700 |

| Фактическая мощность, кВт | 490 |

| Обновление воды, м³ | 7 |

| Персонал, человек | 3-4 |

| Площадь, м² | 630 |

Особенности линии

Автоматизированное решение "под ключ"

Линии комплектуются интегрированной системой управления - оператор контролирует все важные показатели работы с помощью сенсорного пульта. Видеоизображение технологических стадий переработки транслируется на монитор, а комманды управления линией могут исполняться с мобильного устройства (смартфона). Тензодатчики системы фасовки готовой продукции измеряют вес тары и передают показатели фактической производительности линии в режиме онлайн.

Для грануляции воска компания «Экспертпласт» предлагает соответствующие решения.

Уточнить стоимость и подробные характеристики оборудования вы можете связавшись с нашими менеджерами.

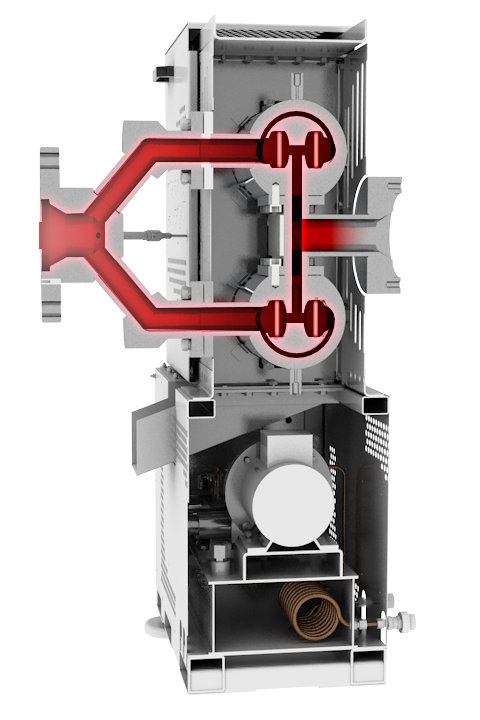

Фильтры расплава

Без эффективной фильтрации невозможно получить полимерный гранулят высокого качества. Плунжерный фильтр является обязательным оборудованием для эффективной работы линии грануляции полимеров. Решения фильтрации расплава компании Экспертпласт разработаны для применения в автоматизированном и безостановочном технологическом цикле.

Непрерывная работа обеспечивается гидравлической системой самоочистки методом

обратной промывки, возможностью использования нескольких каналов фильтрации, применению диска с лазерной перфорацией и удобством обслуживания при замене сеток.

Имеется широкий ряд фильтров расплава под различную производительность и сырье, как в наличии, так и под заказ. За более подробной информацией обращайтесь к менеджерам нашей компании.